Vakumlu Beton Nedir?

Beton üretiminin en önemli ve zor problemi su miktarının ayarlanmasıdır. Çimentonun kimyasal reaksiyonu (hidratasyon) için gerekli olan su miktarı, çimento ağırlığının yaklaşık %14’ü kadardır. Hidrate çimento taneleri arasında kalacak jel suyu da hesaba katıldığında gerekli olan su miktarı, yaklaşık %25 değerine ulaşmaktadır. Ancak işlenebilme gereği yüzünden uygulamada, bu oran genelde %50-65 değerine çıkmakta, bu durum da bazı sakıncaları beraberinde getirmektedir.

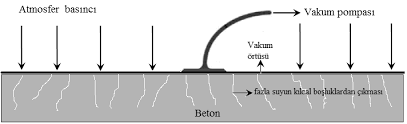

Hidratasyon ve jel yapı için gerekli olan suyun üstündeki fazla su beton sertleştikten sonra buharlaşarak, sertleşmiş beton içinde çoğunluğu kılcal olan boşlukların oluşmasına neden olur. Bu boşluklar betonun mekanik özelliklerini ve kalıcılığını olumsuz etkiler. Vakumlu beton uygulamasının genel ilkesi, betona işlenebilirlik için fazladan suyun geri alınmasıdır.

Vakum işlemi, normal koşullarda hazırlanmış orta işlenebilirliğe sahip karışımlar üzerinde uygulanır. Yeterli işlenebilirlikte kalıbına yerleştirilen betonun, vakum yöntemi ile çökme değerini sıfıra indirgeyerek, yüksek mukavemet, düşük maliyet ve zamandan tasarruf sağlanmaktadır.

Betona vakum uygulaması, dünyada ve ülkemizde yıllardır yüzey alanı büyük olan elemanlarda kullanılmaktadır. Bu yöntemle yerleştirilmiş betonun S/Ç oranı düşürülmekte ve kalitesi yükseltilmektedir. Taze beton, sürekli bir sistem halinde bulunan su dolu kanalcıkları içermektedir. Beton yüzeyine uygulanan vakum işlemi ile, betonun belirli bir derinliğe kadar olan fazla su çekilir.

Önemli bir konu da su ile birlikte bir kısım hava kabarcığının da uzaklaştırılmasıdır. Hava kabarcıkları betonda sürekli bir sistem oluşturmadıklarından, sadece su içindeki yüzeye yakın konumdaki hava kabarcıkları uzaklaştırılır.

Böylece betonun prizden önceki S/Ç oranı düşer ve bu oran betonu dayanımı üzerinde büyük rol oynar, ayrıca betonun durabilitesini, boyutsal stabilitesini ve aşınma dayanıklılığını da olumlu yönde etkiler. Özellikle kaplama betonlarında betonun servise girme süresinin bu yolla azaltılması avantaj sağlamaktadır.

Vakumla beton uygulamasında, kür uygulanmadan ve katkı malzemeleri kullanmadan betondaki nem oranı, her noktada yaklaşık aynı değerde olmaktadır. Çünkü taze betondaki işlenebilirlik için gerekli, fakat hidratasyon için fazla olan su miktarı (serbest su) vakumlama yöntemi ile dışarı atılmıştır.

Bu sayede S/Ç oranı düşen karışım daha sıkı bağlanırlar. Böylece dayanım artar, kırılma ve çatlakların oluşması önlenir. Kısa sürede yüzeyi üzerinde yürünebilecek ölçüde sertleşen taze beton, perdahlama işlemi ile pürüzsüz bir görünüm alır, aşınma ve kimyasal etkilere karşı daha dayanıklı hale gelir. Vakumlu beton zeminler geçirimsiz olması nedeniyle, pis su ve atıklardan yeraltına zararlı maddelerin sızma olasılığı olan çöp fabrikası vb. yerlerde kullanılır.

Vakumlu Beton Tekniği

Taze yerleştirilmiş betona vakum uygulaması, minimum S/Ç oranı ile yeterli işlenebilirliği sağlama problemlerine ortak çözüm yöntemidir.

Vakum işlemi oldukça geniş bir agrega/çimento oranı ve agrega dağılımında kullanılabilir. Fakat ince granülometriye oranla, kaba bir tane dağılımında daha çok su uzaklaştırılacaktır. Mineral katkılar gibi çok ince malzemeler vakum işlemi sırasında uzaklaştırılacağından puzolanlı betonlarda kullanılması tavsiye edilmez. Ayrıca puzolanlar filtrenin gözeneklerini de tıkayabileceğinden suyun ortamdan uzaklaşmasına engel olabilirler.

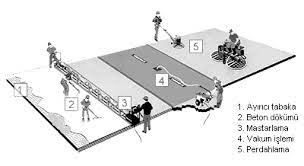

Vakumlu beton tekniğini oluşturan işlemler üç grupta toplanabilir:

1.Vibrasyon ile Mastarlama

Amaç, taze betonunun serilirken sıkıştırılmasıdır. Çift kirişli ve gergi mekanizmalı mastar ile beton serilirken aynı anda sıkıştırılması yapılır. Vibrasyon ile mastarlamada, çift kiriş tercih edilmelidir. Çünkü çalışma esnasında stabilite avantajları vardır.

Sıkıştırma yönüne göre öndeki kiriş kaba düzeltme yaparken, aradaki kiriş ise daha hassas ve düzgün sıkıştırmayı sağlar. Gergi tertibatı sayesinde, betonun sadece orta bölgede değil, vibromastarın bir ucundan diğer ucuna kadar düzgün yayılı bir vibrayon yükü ile sıkıştırılması sağlanır.

2.Taze Betondaki Fazla Suyun Tahliyesi

Vakum işlemi, vakum pompasına bağlanmış vakum örtüsü ile uygulanır. Vibrasyon ile serilip sıkıştırılmış taze beton yüzeyine hemen özel vakum örtüleri serilir. Vakum örtüsünün altına ince agrega ve çimento tanelerinin betondan ayrılmasını önleyen geçirgen ve ince filtre örtüsü serilir. İki kattan oluşan (filtre ve izolasyon) örtü grubu serildikten sonra üst örtü ortasındaki bağlantı yerinden vakum pompası bağlanır.

Vakum gücü bir pompası ile oluşturulur. Vakum pompası, iki işlemi bir arada yapar; örtü altında vakum oluşturduğundan basınç ile beton ile betonu sıkıştırır ve sıkışma esnasında üst yüzeye çıkan suyu tahliye eder. Pompanın gücü örtünün büyüklüğüne bağlı olarak değişik kapasitelerde olabilir. Ancak uygulanan vakumun gücü büyüklüğüne bağlı olarak değişik kapasitelerde olabilir.

Ancak uygulanan vakumun gücü 0.07-0.08 MPa’lık değerin altına inmemelidir. Aksi halde uzaklaştırılan suyun miktarı, betonun toplam hacmindeki azalmaya eşit olmayacaktır. Bunun anlamı uzaklaştırılan suyun yerine hava boşluklarının oluşması demektir. Pratikte görülen boşluklar, aynı S/Ç oranındaki normal betonların, vakumlu betonlara oranla daya yüksek dayanım göstermesine neden olabilir.

Hava boşluklarının oluşumunu, vakum işlemi sırasında aralıklı olarak vibrasyon uygulanması ile engellemek mümkündür. Bu durumda, suyun uzaklaştırılmasında da yaklaşık iki kata varan daha yüksek bir başarı elde edilir.

Su oranındaki azalma üst yüzeylerde daha fazladır ve emme etkisinin 10-15cm derinliğine kadar etkilediği kabul edilir. Suyun çekilme hızı zamana bağlı olarak düşer. Vakumlama süresinin kritik değeri betonun derinliğine ve karışım oranlarına bağlıdır.

Ortalama 15-25 dakikalık vakumlama süresi yeterli olacaktır. 30 dakikadan daha fazla vakum uygulandığında, su içindeki azalma miktarı ihmal edilebilir düzeydedir. Çimento dozajı 350kg/m3 üzerinde olan beton karışımlarına, vakum uygulanmaması ve aynı zamanda, vakum uygulanarak suyu uzaklaştırılacak olan karışımların çökme değerinin 12 cm değerini aşmaması tavsiye edilir.

3.Perdah Makineleri ile Yüzey İşlemleri

Perdahlama, yüzey dokusunu sağlamlaştırmak ve aşınma mukavemetini arttırmak için perdah makinesi ile yapılan işlemdir. Vakumlanmış bir betonun yüzeyi mutlaka perdahlanmalıdır.

Bu işlem iki aşamada perdah diski ve perdah bıçağı ile yapılabilir. Rijit üstyapılar ve garaj gibi sürtünmeli yüzeylerde sadece perdah diski yeterlidir. Bunun yanında pürüzsüz yüzeylerin istendiği sanayi tesisi, depo gibi toza karşı hassas yerlerde önce disk ile daha sonra helikopter adı verilen perdah bıçağı ile perdahlama yapılır.

Vakumlu betonlarda fazla suyun uzaklaştırılması nedeni ile terleme olayı görülmez. Bu nedenle, erken buharlaşma ve kuruma sonucu önlemler alınmazsa, beton yüzeyinde plastik çatlaklar meydana gelir. Islak kür koşullarının sağlanması ile sorun giderilebilir.

Kaynak:

- Dokuz Eylül Üniversitesi Mühendislik Fakültesi Yayınları “Beton ” ikinci baskı

Görseller:

- Resim 1 :https://www.thbbakademi.org/wp-content/uploads/2020/12/B2008.025-1.pdf

- Resim 2:https://www.thbbakademi.org/wp-content/uploads/2020/12/B2008.025-1.pdf