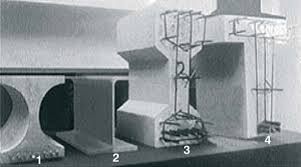

Reaktif Pudra Betonları (RPB’ler) yüksek kırılma enerjisine, çok düşük geçirimliliğe ve yüksek basınç dayanımına sahip ultra yüksek dayanımlı çimento esaslı kompozitlerdir. Basınç dayanımları 200 MPa ile 800 MPa arasında degisen bu malzemelerde, 25–150 MPa arasında çekme dayanımına ve 40000J/m2 kırılma enerjisine ulaşılmıştır. Reaktif Pudra Beton’larının tüm mekanik özellikleri yüksek dayanımlı betonlardan dahi katbekat üstündür. Bu yüksek performansı sağlamadaki ana etken çok düşük su/bağlayıcı oranı dışında silis dumanı ve çelik lif kullanımıdır.

Çimentodan daha ince olan silis dumanı kullanımı hamur fazı içerisinde daha sıkı, boşluksuz bir yapı oluşturulmaktadır. Silis dumanı ayrıca bağlayıcı hamur– agrega ve lif ara yüzeylerini de güçlendirerek malzeme içerisinde gerilme aktarımlarını desteklemektedir.

Reaktif Pudra Betonunun (RPB’nun) üretim amaçlarını ve avantajlarını aşağıdaki şekilde özetlemek mümkündür:

1)Yapısal olarak çelik malzemesiyle yarışabilecek güce sahiptir. Böylelikle narin prefabrik elemanların üretimine imkan tanımaktadır. Çok yüksek basınç, çekme ve kesme mukavemetleri sergiler. İnce kabukların ve plakların üretimine uygundur.

2)Çelik liflerle iyi aderansı sayesinde yüksek süneklik ve enerji yutma kapasitesine sahiptir. Böylelikle deprem etkileri altında yapıların performansını arttırmak için kullanılabilme potansiyeli mevcuttur.

3)Uzun yıllar hizmet verebilecek bir malzemedir. Çok düşük su/çimento oranı (≈0,20), ve çok düşük boşluk miktarı ile yapı elemanına su ve zararlı iyonlar içeren kimyasalların girişini kısıtlamaktadır. Böylelikle donma-çözülme, ıslanma-kuruma gibi olumsuz yıpratıcı etkilere karşı kalıcılığı yüksektir. Ayrıca Reaktif Pudra Beton’ları nükleer atıkların depolandığı alanlarda da kullanıma uygundur.

4)Lif takviyesi ile sünek davranış sergilemektedir. Ana çekme gerilmeleri dışındaki gerilmelere karşı mukavimdir. Bu açıdan ikincil donatıların azaltılması mümkündür.

Reaktif Pudra Betonu’nun, üstün mekanik ve kalıcılık özelliklerini sahip olduğu sıkı mikroyapıya borçludur. Bu sıkı mikroyapıyı kazandırmada üretimi sırasında geleneksel betondan farklı olarak birçok önlem alınmakta, farklı bir tasarım yaklaşımı sergilenmektedir. Bunları aşağıdaki gibi sıralamak mümkündür;

1)Matristeki homojenliği arttırmak için maksimum agrega çapı çok küçük mertebelerde tutulmaktadır (genel olarak < 1 mm).

2) Matrisin optimum sıkılığa erişmesi için kullanılacak malzeme miktarlarının deneysel olarak araştırılması ve agrega tane dağılımının uygun şekilde ayarlanması gerekmektedir.

3) Genellikle su/bağlayıcı oranı 0,10 – 0,22 aralığında tutulmaktadır.

4)Yüksek dozajlarda hiper akış anlaştırıcı katkı kullanılmaktadır.

5)Hazırlanmasında yüksek devirde karıştırma yapabilen karıştırıcılar tercih edilmektedir.

6)Etkin bir vibrasyon kullanılmalıdır.

7)Kısa kesilmiş tellerle (çoğunlukla çelik) süneklik arttırılmaktadır.

8)Yüksek incelikli silis dumanı katkısıyla mekanik özellikler iyileştirilmektedir. Ayrıca çimento dozajını düşürmek için puzolanik aktivitesi yüksek mineral katkılar kullanılmaktadır.

9)Mekanik performansı arttırmak için su kürü dışında; buhar kürü, otoklav kürü (basınç altında buhar kürü) uygulamaları yapılmaktadır.

10)Ayrıca üretim aşamasında kalıptayken basınç altında tutulur ise mekanik özellikler daha da arttırılabilmek-edir.

Bu yazımızda Yüksek Performanslı Beton çeşitlerinden Reaktif Pudra Betonu hakkında biraz bilgi sahibi olduk. Umarım hoşunuza gitmiştir. Okuduğunuz İçin Teşekkürler…

Ayrıca olumlu yada olumsuz her türlü etkileşimlerinizi bekliyorum.

Diğer yazılarım için tıklayın>

https://www.sanalsantiye.com/author/mustafazdmr/

Mustafa ÖZDEMİR

İnşaat Mühendisi

İletişim için=> https://www.instagram.com/mstf.zdmr/?hl=tr

Sanal Şantiye sitesinden daha fazla şey keşfedin

Subscribe to get the latest posts sent to your email.