Tahribatsız muayene, incelenecek olan parçanın fiziksel bütünlüğüne zarar vermeden kalitesinin belirlendiği bir muayene türüdür. Bu test yöntemiyle yapılan işlemlerde, test edilen materyal hiçbir şekilde deforme olmamaktadır. Bu muayenenin geçerliliği daha önceden yapılmış olan tahribatlı muayenelerin sonuçlarına dayanmaktadır.

Bu testleri yapabilmek için malzemenin dinlenmiş (kaynak gerilimlerinin bitmiş) ve ortam sıcaklığında olması gerekmektedir.

Tahribatsız muayene yöntemlerini 6 grupta inceleyebiliriz. Bunlar;

- Göz ile Muayene

- Penetrant Muayene

- Manyetik Parçacık ile Muayene

- Girdap Akımları ile Muayene

- Ultrasonik Muayene

- Radyografik Muayene

İçindekiler

Göz ile Muayene

Göz ile muayene, ürünlerin yüzeyindeki süreksizlikler, yapısal bozukluklar, form hataları gibi kaliteyi etkileyen parametrelerin gözle veya optik cihazlar yardımı ile muayene edilmesidir. Gözle muayene çok basit bir yöntem olmakla birlikte, en önemli ve yaygın olarak kullanılan muayene yöntemidir. Genellikle diğer tahribatsız muayene yöntemlerinin uygulanmasından önce yapılması gerekir.

Bu yöntem, metalik veya metalik olmayan bütün malzemelere uygulanabilir. Muayene yüzeylerine ulaşabilirlik durumuna göre gerektiğinde endeskop, videoskop, büyüteç, kumpas, açılı ayna, cetvel gibi çeşitli araçlardan yararlanılabilir.

Gözle muayenede; çatlaklar, birleşme hataları, dikiş yükseltileri, sıçrantılar, yanma oluğu, görülebilir gözenekler, görülebilir katı çökeltiler, yetersiz kaynak nüfuziyeti gibi hatalarla karşılaşılabilir.

Sadece yüzey hatalarının tespit edilebilmesi, iç yapı hakkında bilgi vermemesi, bulguların kontorlü yapan personele göre değişiklik gösterebilmesi, göz yanılmaları ve yetersiz aydınlatmalar yanlış kararlara yol açabilir.

Penetrant Muayene

Penetrant muayene, gözeneksiz malzemelerdeki yüzey süreksizliklerini tespit etmek amacıyla yapılır. Girici boya (penetrant) bütün kirliliklerden arındırılmış temiz yüzeye uygulanır ve yüzey süreksizliğinin içine kılcal etki ile nüfuz eder. Yeteri kadar nüfuz ettikten sonra fazla boya yüzeyden temizlenir. Yüzeydeki süreksizliklere girmiş olan boya, emici bir geliştirici yardımıyla geri çekilir ve parça yüzeyinde görünür bir belirti oluşur.

Bu şekilde sadece yüzey süreksizlikleri tespit edilebilir. Ayrıca gözenekli malzemelerde kullanılamaz ve çok pürüzlü yüzeylerde uygulanması zordur.

Bu yöntemde genel olarak malzeme sınırlaması yoktur. Metalik veya metalik olmayan bütün malzemelerde aşırı gözenekli olmamaları koşulu ile yüzey hatalarının tespiti için kullanılabilir.

Çatlaklar, gerilimli korozyon çatlakları, yorulma çatlakları, dövme işleminde oluşan çatlaklar, metalik olmayan kalıntılar, kaynamama hataları tespit edilebilir.

Manyetik Parçacık ile Muayene

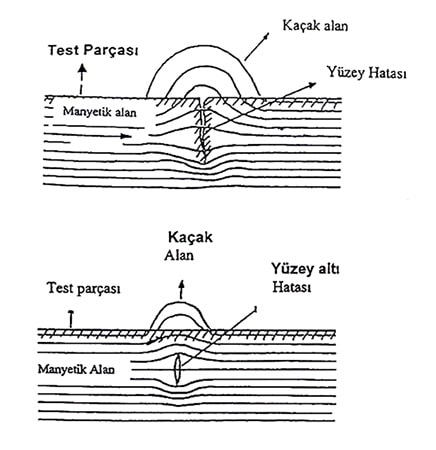

Manyetik parçacık yöntemi ile yüzeydeki ve yüzeye yakın hatalar tespit edilerek yerleri belirlenir. Bu işlem oldukça basit, hızlı ve düşük maliyetli olmakla birlikte, ferromanyetik malzemelere uygulanabilen geniş bir kullanım alanına sahiptir.

Yöntem, temel olarak incelenen malzemenin manyetikleştirilmesi esasına dayanmaktadır. Metale manyetik akı gönderilir. Süreksizliklerin görüldüğü yerlerde bir sızıntı görülür. Püskürtme sırasında metal yüzey demir tozunu çeker. Böylece, mevcut süreksizliklerin yerleri tespit edilir.

Bu yöntem sadece magnetize edilebilir malzemelere uygulanabilir. Ayrıca, manyetik alan içine uygun açıda konumlanmamış süreksizlikler belirlenemez.

Girdap Akımları ile Muayene

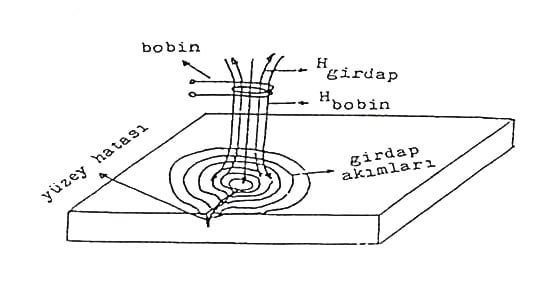

Girdap akımları testi ile malzemenin yüzeyinde veya yüzeyine yakın olan çok küçük çatlaklar algılanabilir. Geometrik açıdan zorlayıcı yüzeyler incelenebilir. İletkenlik ölçümü, kaplama kalınlığı ölçümü, çatlak ve korozyon tespiti mümkündür.

Bu yöntemde genel olarak bir üreteç, bir test bobini ve bir gösterge kullanılmaktadır. Üreteç, manyetik alanı yaratan test bobinine değişken akım sağlar. Değişken manyetik alan, iletken test parçasına girdap akımlarını endükler. Endüklenen bu girdap akımları bobinin manyetik alanına zıt yönde ikinci bir manyetik alan oluşturur. Test edilen parçanın özelliklerindeki bir değişim veya süreksizlik, elektrik direncinde değişikliğe neden olur ve manyetik alan değişir. Gösterge, malzemenin girdap akımlarını nasıl etkilediğini kaydeder.

Ultrasonik Muayene

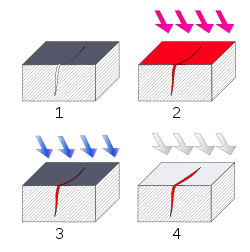

Yüksek frekanslı ses dalgaları yardımıyla yapılan bir kontrol yöntemidir. Bu yöntemin amacı süreksizlikleri tespit etmek, kalınlık ölçmek ve malzeme özellikleri üzerinde çalışmaktır. Bu muayene yönteminde hatanın yeri, büyüklüğü ve tipine göre ekolar değişiklik gösterir.

İlk aşamada engele çarpan ses dalgası yansır. Çarpma açısına bağlı olarak yansıyan sinyal, alıcı proba ulaşabilir veya ulaşamayabilir. Yansıyan sinyal alıcı proba ulaşırsa ultrasonik muayene cihazının ekranında yankı belirir ve hatanın yeri tespit edilir.

Radyografik Muayene

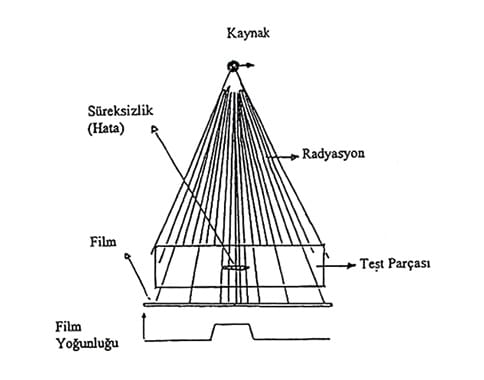

Radyografik muayene yöntemi, oldukça hassas bir muayene yöntemi olmakla birlikte, muayene sonuçlarının kalıcı olarak kaydedilebilir olması sebebiyle sanayide en yaygın olarak kullanılan tahribatsız muayene yöntemlerinden biridir. Bu yöntem ferromagnetik olan veya olmayan metaller ve tüm malzemelere uygulanabilir.

Test edilen parça, bir kaynaktan çıkan radyasyon demeti (x veya gama ışınları) ile ışınlanır. Radyasyon malzeme içinden geçerken malzemenin özelliğine bağlı olarak belli oranda yutulur ve parçanın arka yüzeyine yerleştirilmiş olan filme ulaşarak filmi etkiler. Süreksizlikler radyasyonu farklı şekillerde soğurur ve süreksizliklerin olduğu bölgelerden geçen radyasyonun şiddeti ve film üzerinde oluşturacağı kararmalar farklı şekillerde görülür. Filmin banyo işleminden sonra, süreksizliklerin belirtisi olan kararmalar görünür hale gelir.

Bu yöntemin dezavantajları; radyasyon tehlikesi, hatanın derinliğinin gösterilememesi ve nispeten pahalı olması olarak sıralanabilir.

Kaynaklar / Referanslar

- Kaynaklı İmalatta Tahribatsız Muayene ve Tahribatsız Muayene Metotları, TMMOB MMO Kaynak Eğitim ve Muayene Merkezi

- Malzemelerin NDT Kontrolü Tahribatsız Muayene

Sanal Şantiye sitesinden daha fazla şey keşfedin

Subscribe to get the latest posts sent to your email.