Jet grout yöntemi ile zemin ıslahı, yeraltı su seviyesinin yüksek olduğu gevşek zeminlerde kazık uygulamalarında (forekazık-mini kazık) zorluklar yaşanmakta ve uygulamalar ekonomik olmamaktadır. Bu tür gevşek – sıkıntılı zeminlerde jet grout yöntemi ile zemin iyileştirme uygulamaları hızlı ve ekonomik oluşu nedeniyle tüm dünyada yaygın olarak kullanılmaktadır.

Jet Grout Yöntemi Nedir?

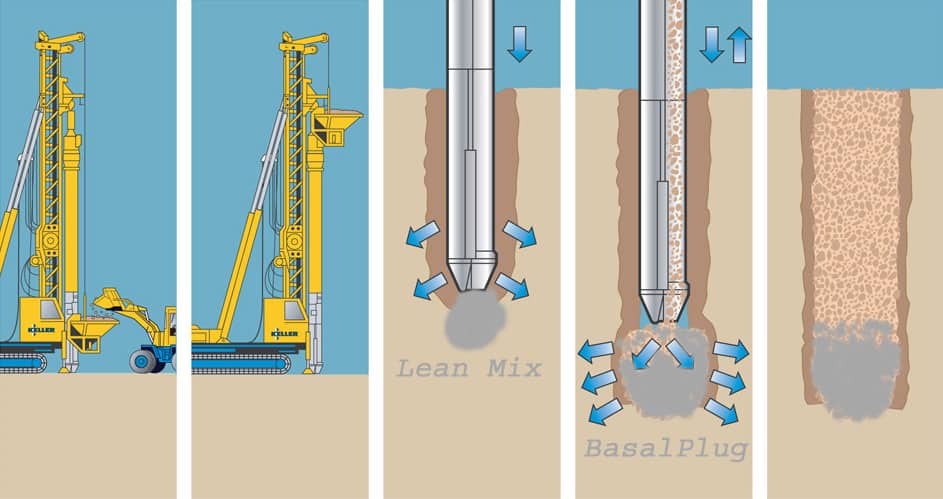

1. Tanım

Jet grout kolonu, 300 – 600 bar, genellikle 400-450 bar basınçla püskürtülen su ve çimento karışımının zeminin boşluklarını doldurup ve sıkıştırılması suretiyle elde edilir. Yüksek basınç, sevk edilen enjeksiyonun (grout) nozzle’lardan geçerken yüksek bir kinetik enerji kazanmasını sağlar.

Su-çimento karışımının hızı 250m/sn değerlerine ulaşarak, enjeksiyon zemini yırtarak zeminle birleşerek çimentolu zemin yapısı -soilcrete- oluşur. Jet grout’un özelliklerini belirleyen parametreler; zemin cinsi, jet enjeksiyon tiji içerisindeki akışkan basıncı, jet enjeksiyon tiji içerisindeki akışkan debisi (nozzle çapı), enjeksiyon şerbetinin bileşimi, jet enjeksiyon tijinin çekme hızıdır.

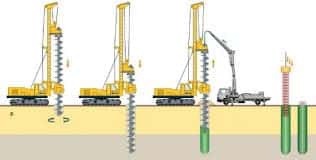

2. Delme

Delgi sırasında kuyu ağzının yer altı su seviyesinin üzerinde olması çalışabilme açısından tercih edilir. Delme metodu zemin cinsine bağlı olarak seçilir. Delme işleminin kolaylaştırılması, uç takımın soğutulması ve zeminin enjeksiyona hazırlanması amacıyla delme sırasında değişik akışkanlar kullanılabilir. Bunlar su, hava, bentonit şerbeti veya grout olabilir.

Uç takımı olarak yumuşak karakterli zeminlerde genellikle kil matkabı, sert karakterde ise tricone bitler ve bloklu zeminde DTH elemanlar kullanılır. Bağlantı manşonlarında 600 – 700 bar basınca dayanıklı sızdırmazlık elemanları ve delgide 90 mm çapında tijler kullanılır.

3. Enjeksiyon

Projede belirtilen derinliğe ulaşıldığında delme ve akışkan basma işlemi durdurulur. Çelik bir bilye grout borusuna yollanarak groutun yönü ‘monitor’ diye adlandırılan ve delgi ucunun hemen arkasında bulunan 2.0mm – 2.5mm çapındaki 2-4 adet nozzle ’ları taşıyan takıma çevirilir. Su/çimento oranı genelde 1/1 dir ancak proje koşullarına göre 0,7 ye kadar inebilir.

Yüksek basınçlı grout pompalanmaya başlanması ile enjeksiyon fazına geçilir. Takriben 250 m/sn hızlı grout, delici takımın rotasyon hareketi ile dairesel kesitli bir grout tabakası formunu alır. Delici takımın önceden belirlenmiş dönme hareketi sabit bir hızla çekme hareketi ile birleşince düşey kolon şeklinde bir yapı meydana gelir.

Zemine çimento enjeksiyonu istenilen, jet grout üst kotuna kadar yapılır. Enjeksiyonun kinetik enerjisinden zarar görmemek için, jet grout üst kotu her zaman yüzeyden 30cm aşağıda bırakılmalıdır.

Basınçlı enjeksiyon sırasında delici takımın etrafından dışarıya belli miktarda zemin materyali taşması uygun görülür. Bu durum, grout ile karıştırılan zemin içinde aşırı basınç oluşmadığına işaret eder. Aşırı basınç oluşması halinde zeminde kırılmalar ve kolonlarda süreksizlik gibi problemler meydana gelebilir.

4. Parametrelerin Belirlenmesi

Oluşacak kesitlerin ebatları zemin özelliklerine bağlı olduğu gibi; dönüş hızı, çekme hızı, grout basıncı, grout debisi, nozzle çap ve adedine de bağlıdır.

5. Jet Grout Birim Fiyatı ve Fiyatlandırması

Jet grout fiyatlandırmasında genel olarak metretül olarak yapılan delgi boyu esas alınmaktadır. Jet grout fiyatlandırması esnasında zeminin jeolojik yapısı, işin miktarı delgi boyu, çalıma koşulları fiyatı belirleyen en önemli unsurlardır. Bloklu delme işleminin zor olduğu zemin koşullarında günlük imalat miktarı azalmakta dolayısı ile birim fiyat artmaktadır. Toplam imalat miktarının küçük olduğu işlerde genelde götürü fiyat verilmektedir. Zira 3 adet tır ile taşıdığınız delici makine, çimento silosu, çimento karışım konteyneri, jet grout pompa konteynerinin taşınması, yerleştirilmesi, iş bitiminde tekrar geri getirilmesi, yüksek maliyet ve zaman almaktadır.

6. Jet Grout Kolonlarının Kontrolü

İmalatın şartnamelere uygunluğunun kontrolü, Günlük kalite kontrol raporlarının hazırlanması, Gerekli testlerin yapılması ve yaptırılmasının programlanması, Jetgrout kolon aks ve ölçülerinin projeye uygunluğunun kontrolu, Gelen malzemelerin standart ve şartnamelere uygunluğunun sağlanması, Her türlü dökümatasyon ve kayıt işlemlerinin düzenli yürütülmesinin temini.

Dizayn ve çizimlerin hazırlanıp kontrola hazır hale getirilmesi, Jetgrout kolonların beton kalitesi ve sürekliliğinin tahkikine yönelik her 10 (on) adet kolonda 1 (bir) adet kazık süreklilik deneyinin (pile intergrity) deneyinin yapılması ve sonuçlarının raporlanması, Jetgrout kolonlar ile teşkil edilen “soilcrete” kesitin beton kalitesinin tahkine yönelik her 50 (elli) adet kolonda 1 (bir) adet karot numune alınması ve karot numune üzerinde tek eksenli basınç dayanımının ölçülerek sonuçlarının raporlanması. Sahada en az bir adet jet grout kolonu yükleme deneyi yapılmalıdır. Tüm test sonuçlarını içeren final dosyanın hazırlanıp kontrola hazır hale getirilmesi ve onaylattırılması. Final dosya geçici kabul öncesi hazır olmalıdır. Tüm ölçü test aletleri kalibrasyonlu ve izlenebilir olmalıdır.

Jet-Grout Yönteminin Avantajları

- Hemen hemen her türlü zeminde uygulanabilir.

- Zararlı vibrasyon etkisi oluşturmadığından önemli ve tarihi binaların yakınında uygulanabilir.

- Karışım , sadece çimento ve sudan oluştuğu için çevre kirliliğine neden olmaz.

- Küçük çaplı delgi deliği ile büyük çaplı kolonlar elde etmek mümkündür.

- İşe başlamadan önce yaklaşık maliyet kolaylıkla hesaplanabilir.

Kalite Kontrolü

Tasarım öncesi yapılan kabuller uygulama sonrasında kontrol edilir, hata veya hatalar varsa düzeltilir.

Çap Kontrolü

Hazırlanan kolonun etrafı açılır ve gerekli ölçümler yapılarak kolonun çapı kontrol edilir.

Basınç Dayanımı Kontrolü

Alınan karot örnekleri tek eksenli basınç deneyine tabii tutularak sonuçlar kontrol edilir.